Verbetering van de kwaliteit van lasergesneden onderdelen: de essentiële rol van schuren

Echter, zelfs met de meest geavanceerde lasersnijtechnologie kunnen metalen onderdelen nog steeds bramen, oxidatielagen en ongelijke texturen vertonen na het snijden. Deze problemen hebben niet alleen invloed op het uiterlijk van het product, maar kunnen ook van invloed zijn op de daaropvolgende verwerkings- of assemblagekwaliteit. Daarom, schuren is een cruciale stap geworden in het verbeteren van de kwaliteit van lasergesneden onderdelen.

Inhoudsopgave

Uitdagingen bij nabewerking van lasergesneden onderdelen

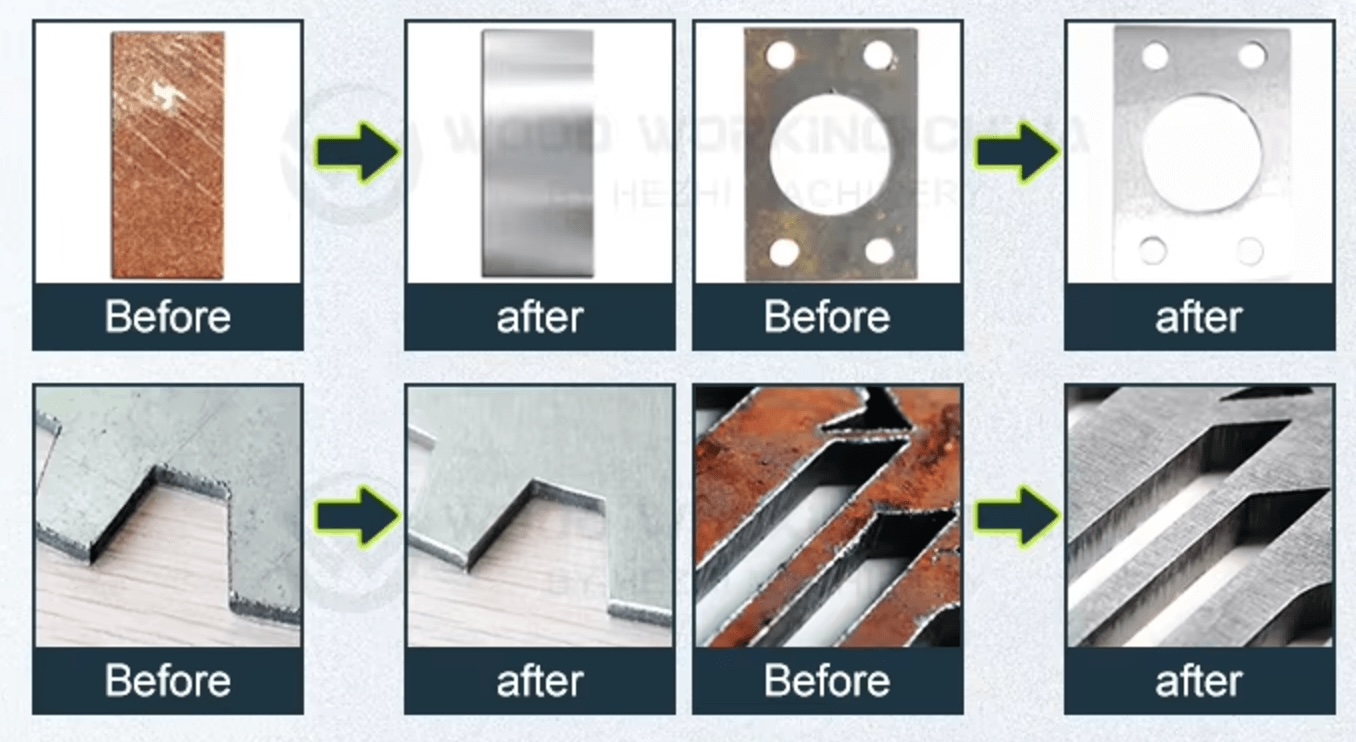

Verwijderen van bramen: Tijdens het lasersnijproces zijn de materiaalranden gevoelig voor het vormen van kleine bramen vanwege thermische effecten. Als deze bramen niet worden verwijderd, kunnen ze de montagenauwkeurigheid van de onderdelen beïnvloeden en zelfs veiligheidsrisico's opleveren.

Oppervlakte oxidatielaag: De hoge temperaturen die bij het snijden optreden, zorgen ervoor dat het metaaloppervlak wordt blootgesteld aan zuurstof, wat resulteert in een oxidatielaag. Deze oxide vermindert niet alleen de esthetische aantrekkingskracht van het materiaal, maar kan ook de hechting van coatings of lassen beïnvloeden.

Textuuruniformiteit:Het oppervlak van de gesneden onderdelen moet vaak een bepaald gladheidsniveau hebben om te voldoen aan de industriële productienormen en om te voldoen aan de verwachtingen van de klant ten aanzien van hoogwaardige producten.

De cruciale rol van schuren

Efficiënte braamverwijdering: Schuren kan snel bramen van de gesneden onderdelen verwijderen, waardoor gladdere randen ontstaan en zowel de veiligheid als de bruikbaarheid van de onderdelen worden verbeterd.

Verbetering van de oppervlaktekwaliteit:Door middel van schuren kunnen oxidatielagen grondig worden verwijderd, waardoor de oorspronkelijke metaalglans zichtbaar wordt en er een stevige basis wordt gelegd voor latere bewerkingen zoals verven of lassen.

Verbetering van de algehele uniformiteit:Door te schuren ontstaat een egaal metaaloppervlak, wat het uiterlijk van de onderdelen verbetert en ze aantrekkelijker maakt op de markt.

Hoe kiest u de juiste schuurapparatuur?

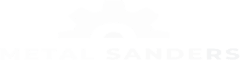

Selecteer op basis van onderdeeltype: Voor grote plaatmaterialen zijn breedbandschuurmachines ideaal, terwijl voor precisieonderdelen tafel- of handschuurmachines meer verfijnde bewerkingsresultaten kunnen bereiken.

Focus op apparatuurprestaties: Kies voor hoogwaardige schuurapparatuur met een stabiele werking en een efficiënte verwerkingssnelheid om aan de eisen van massaproductie te voldoen.

Milieu en energie-efficiëntie: Kwalitatief hoogwaardige schuurapparatuur is vaak uitgerust met efficiënte stofafzuigsystemen, waardoor de impact van stof op het milieu wordt verminderd en het energieverbruik wordt verlaagd.

Benadruk de aftersales-ondersteuning:Een goede aftersales-service kan de levensduur van de apparatuur verlengen en het risico op uitvaltijd verkleinen, waardoor de continuïteit van de productie voor bedrijven wordt gewaarborgd.

Conclusie

Schuren is een essentiële stap in de nabewerking van lasergesneden onderdelen, waarbij problemen zoals bramen en oxidatielagen worden aangepakt en de algehele oppervlaktekwaliteit wordt verbeterd. Naarmate de industriële vraag naar hoogwaardige metaalproducten blijft groeien, wordt het belang van schuren steeds duidelijker. Door de juiste schuurapparatuur te selecteren en de processtroom te optimaliseren, kunnen bedrijven de kwaliteit van lasergesneden onderdelen aanzienlijk verbeteren en zo een concurrentievoordeel op de markt behalen.

Producten Categorieën

Recent nieuws

Waarom voor ons kiezen

- 16 jaar expertise in de productie van CNC-apparatuur.

- Meer dan 22 jaar ervaring van ons deskundige technische team.

- Vertrouwd in meer dan 100 landen met 800+ installaties wereldwijd.

- 10.000 vierkante meter productiefaciliteit, uitgerust voor grootschalige productie.

- Een toegewijd team van meer dan 20 internationale salesvertegenwoordigers.

- 24/7 ondersteuning met 24/7 after-sales service.

- Een streng kwaliteitsborgingssysteem om producten van topkwaliteit te garanderen.

- Een collaboratieve aanpak het bevorderen van succes voor partners, klanten en personeel.

- Omvattende kant-en-klare oplossingen integratie van productie, service en verkoop.

- Ontworpen om alle soorten metalen werkstukken te hanteren, die tegemoetkomen aan de uiteenlopende behoeften van de industrie.

Neem contact met ons op

- Telefoon: 86-531-88804531

- Telefoon: 86 15562582965

- E-mailadres: [email protected]

- Adres: Wangtai Gongye Industrie, Qingdao