カスタマイズされたメテルサンダー

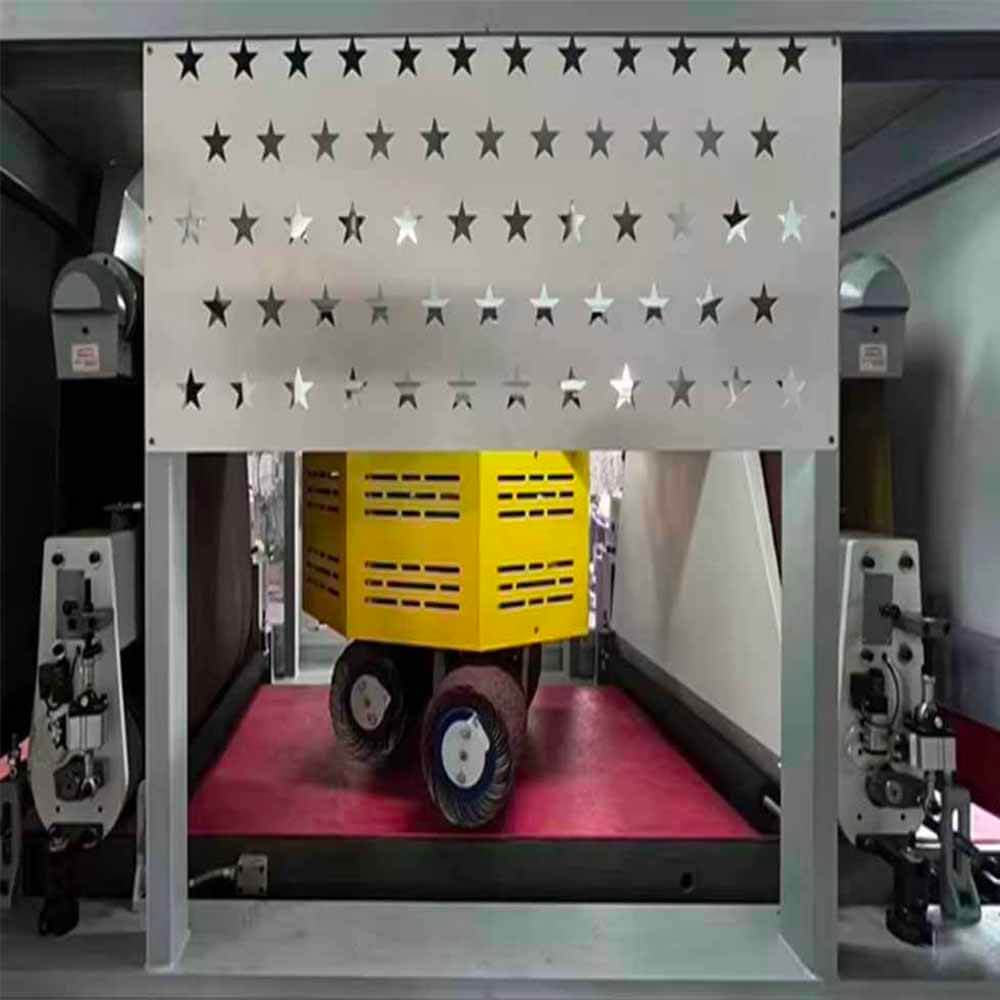

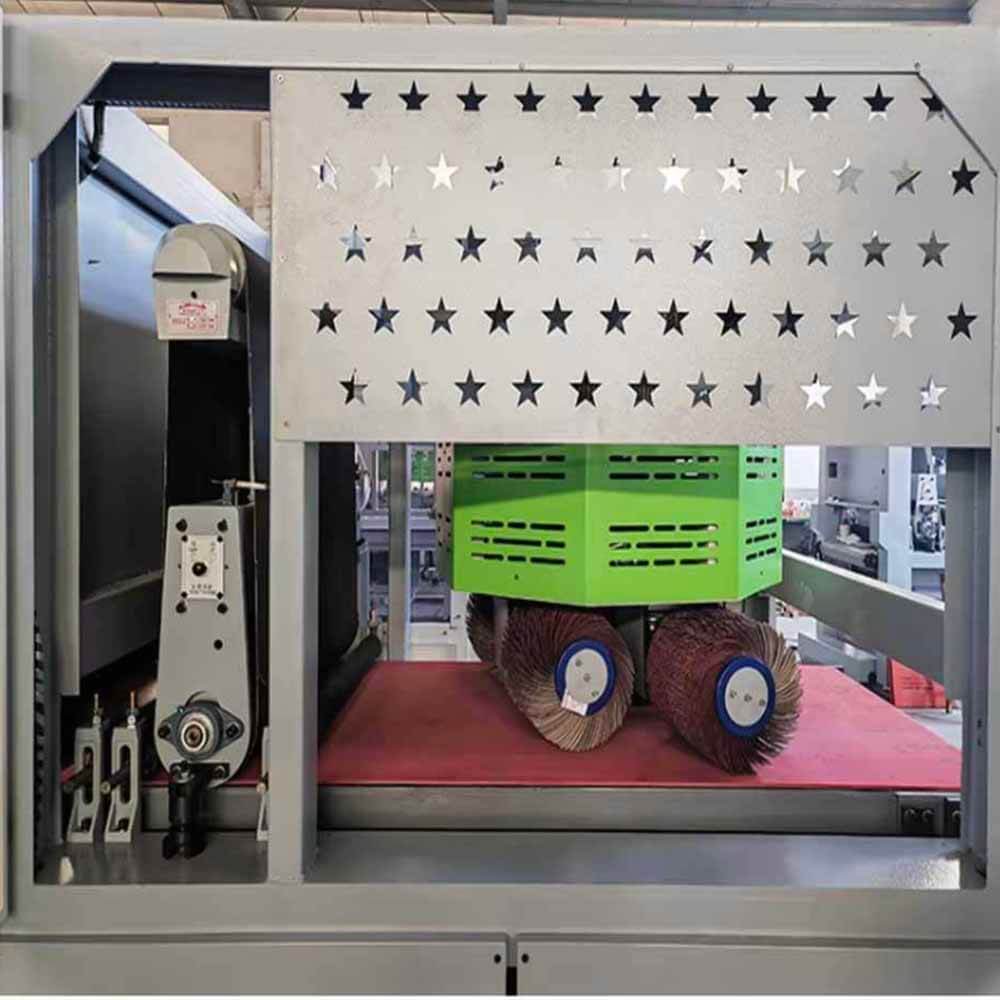

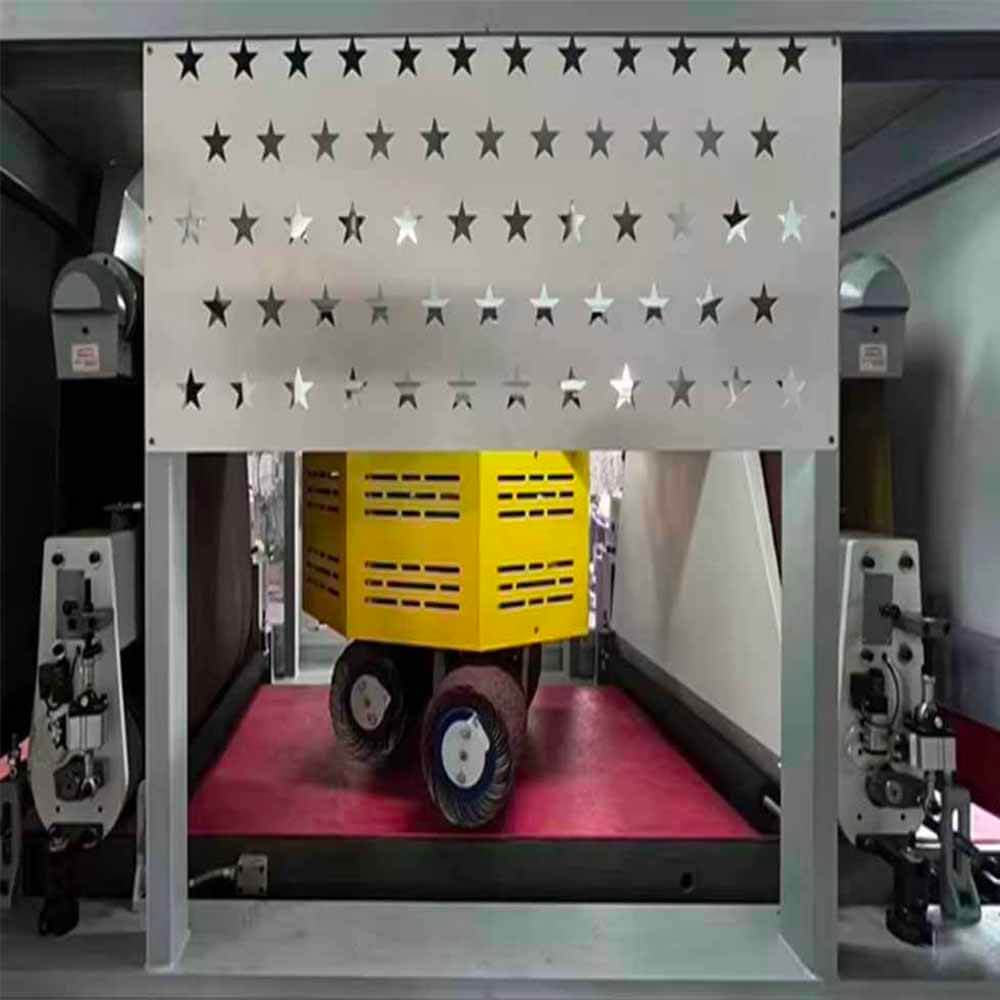

金属サンダー さまざまなニーズを満たすために、幅広いカスタマイズをサポートします。 当社の金属サンダーは、モデルからサイズ、産業用途まで、高い柔軟性で知られており、すべてお客様のニーズに合わせてカスタマイズできます。小型の精密部品を製造する場合でも、大型の金属構造物を製造する場合でも、当社は最適なソリューションを提供できます。

1. さまざまなモデルの選択

- 基本モデル: 操作が簡単でコスト効率に優れ、小ロット生産や実験室環境での基本的な加工ニーズに適しています。

- 高効率モデル:中〜高生産需要向け、連続バッチ生産をサポートし、中規模の工場や生産ラインに適しています。

- プロフェッショナル: 高度な自動化システムを搭載しており、高精度で高効率なプロフェッショナル処理シナリオに適しています。

- 多機能タイプ:統合 研磨, 研磨 そして 面取り複雑なプロセスの需要を満たし、設備の投資コストを削減します。

2. さまざまなサイズの機械

- 小型サンダー:小型ワークピースの加工用に設計されており、電子部品、ハードウェアアクセサリ、家庭装飾部品、その他の微細加工分野で広く使用されています。

- 中型サンダー:金属板、プロファイル、チューブなどの中型材料の加工に適しており、ほとんどの工場の日常的な生産ニーズを満たします。

- 大型サンダー: 非常に広い作業テーブルと高い耐荷重を備え、船舶部品、建築資材などの大型金属板や構造部品向けに設計されています。

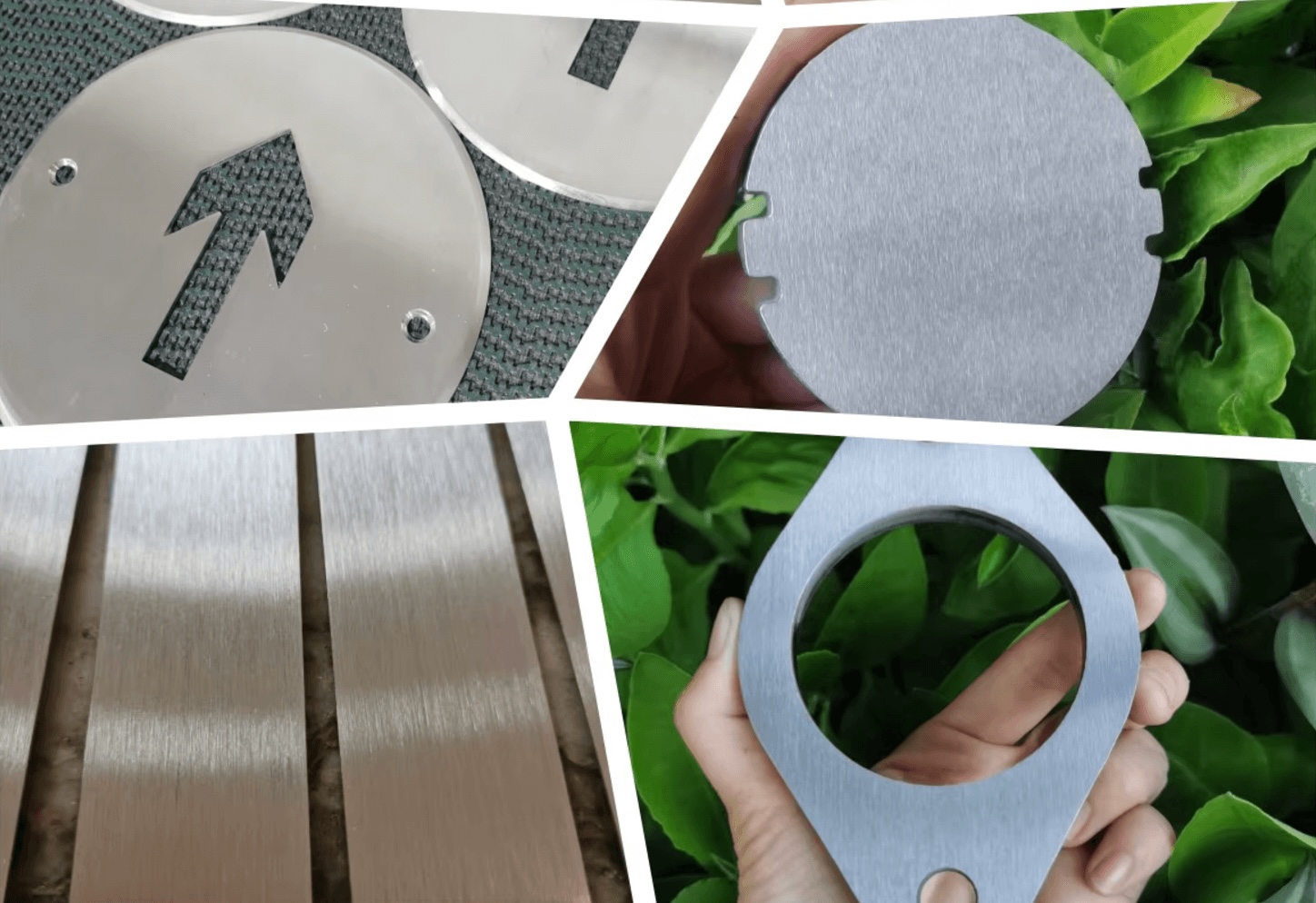

3. さまざまな業界への適応

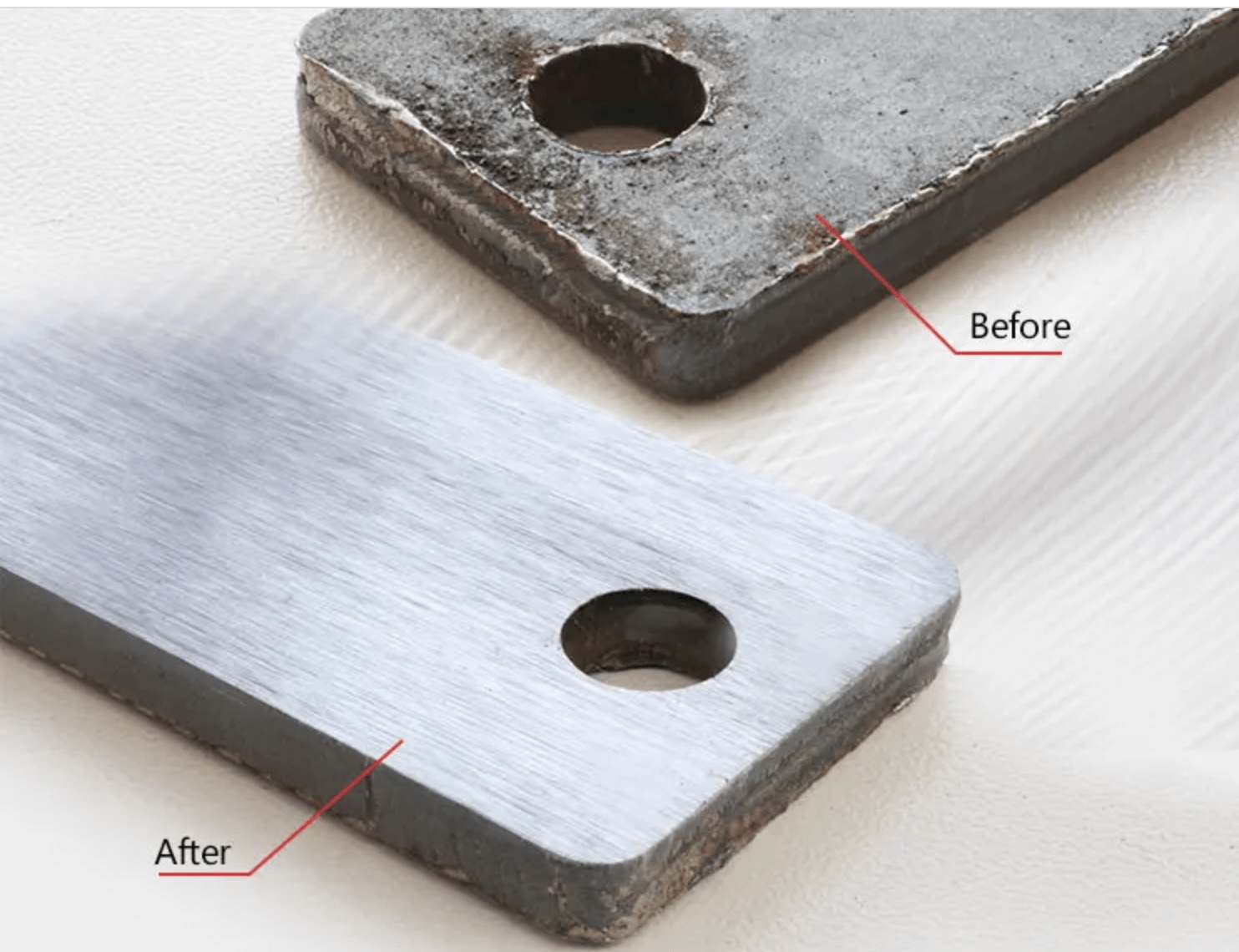

- 板金加工業界: 板金の溶接継ぎ目の平坦化、バリ除去、表面研磨のための効率的なソリューションを提供します。

- 自動車製造業:車体フレーム、エンジンシェルなどの自動車部品の高精度加工向けにカスタマイズされています。

- 家電業界:ステンレス鋼、アルミ合金のシェルの絞り加工と表面処理に適応し、製品の質感を高めます。

- 航空宇宙産業: 表面仕上げと加工精度を確保するための航空機部品の高強度金属研磨。

- 金属家具業界: テーブル、椅子、キャビネットなどの金属製品の外観と手触りを向上させる効率的な研磨および面取りソリューションを提供します。

4. カスタマイズサービスの利点

- 柔軟性: 顧客の材料特性、加工技術、生産規模に応じて最適な設備を設計します。

- モジュール設計: 面取りユニット、描画ユニットなどのさまざまな機能モジュールをオプションで選択して、1 台のマシンで多目的に使用できます。

- 高効率: カスタマイズされた機器により、生産効率が向上し、人件費が削減され、最高の処理結果が保証されます。

- インテリジェント制御: 自動化とデジタル管理をサポートし、生産ラインの統合を容易にします。

- お客様の業種、加工材料、生産規模を問わず、当社はお客様のビジネスが新たな高みに到達できるよう、高性能でコスト効率の高い金属研磨ソリューションを提供することに尽力しています。

お客様の業種、加工材料、生産規模を問わず、当社はお客様のビジネスが新たな高みに到達できるよう、高性能でコスト効率の高い金属研磨ソリューションを提供することに尽力しています。

| モデル | MS-R-R400 | MS-R-R630 | MS-R-R1000 | MS-R-R1300 | MS-R-R1600 |

| 幅 | 400mm | 630mm | 1000mm | 1300mm | 1600mm |

| 厚さ | 0.5-100mm | 0.5-100mm | 0.5-100mm | 0.5-100mm | 0.5-100mm |

| スピード | 0~25m/分 | 0~25m/分 | 0~25m/分 | 0~25m/分 | 0~25m/分 |

| 直径 | 140mm | 160mm | 190mm | 210mm | 240mm |

| モーター | 12.47キロワット | 16.87キロワット | 23.87キロワット | 48.37kW | 49kW |

| プレッシャー | ≥0.55Mpa | ≥0.55Mpa | ≥0.55Mpa | ≥0.55Mpa | ≥0.55Mpa |

| 寸法 | 1400x900x1600mm | 1700x1150x2000mm | 2000x1600x2100mm | 2350x2450x2100mm | 3000x2100x2100mm |

| 重さ | 900kg | 1200kg | 1800kg | 1800kg | 4000kg |

| デフォルト電圧 | 3相380V 50MS | ||||

| 砂枠 | サンディングベルトとホイールはカスタマイズ可能 | ||||

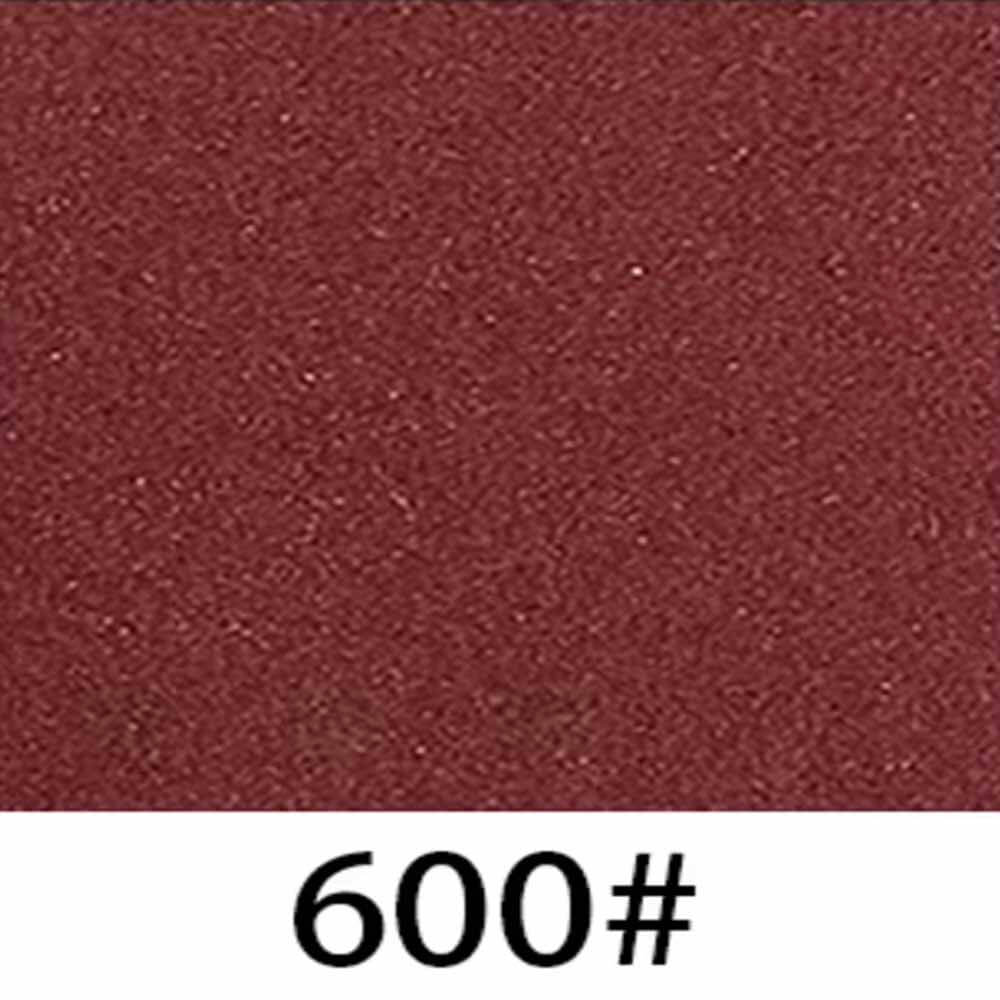

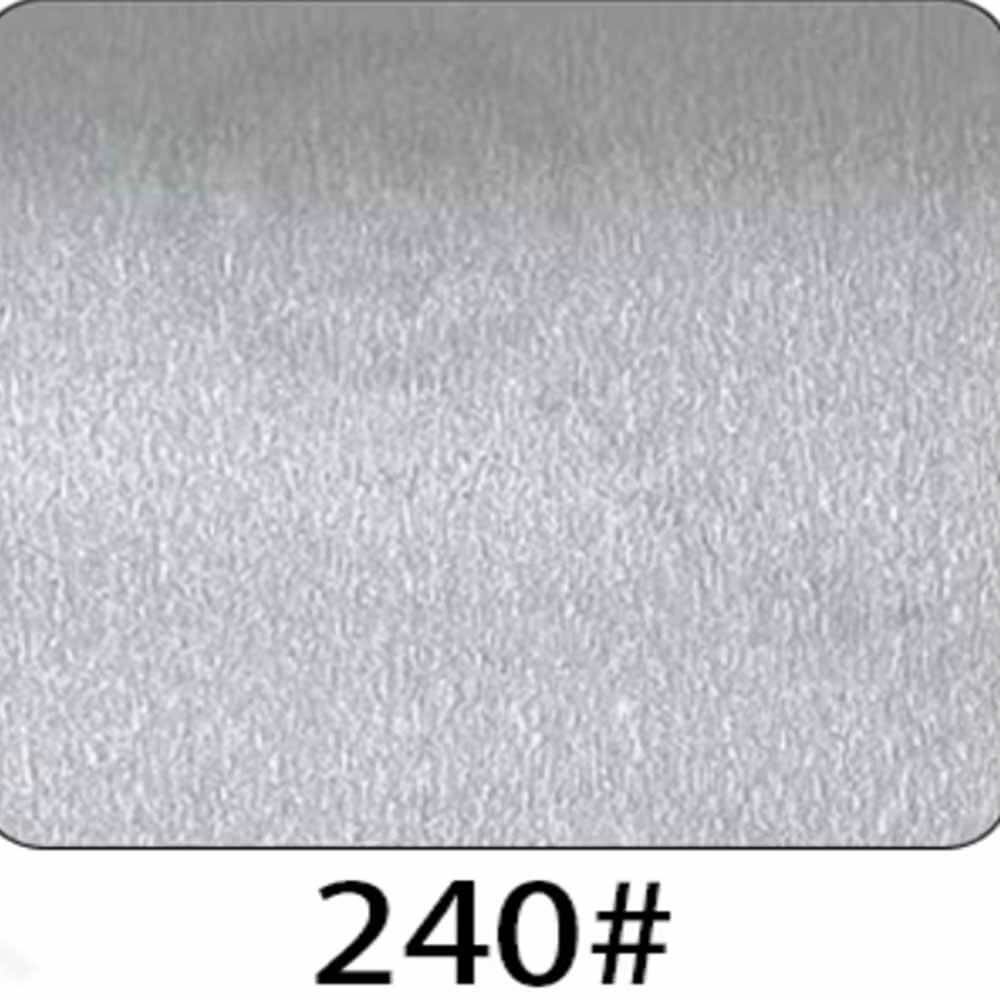

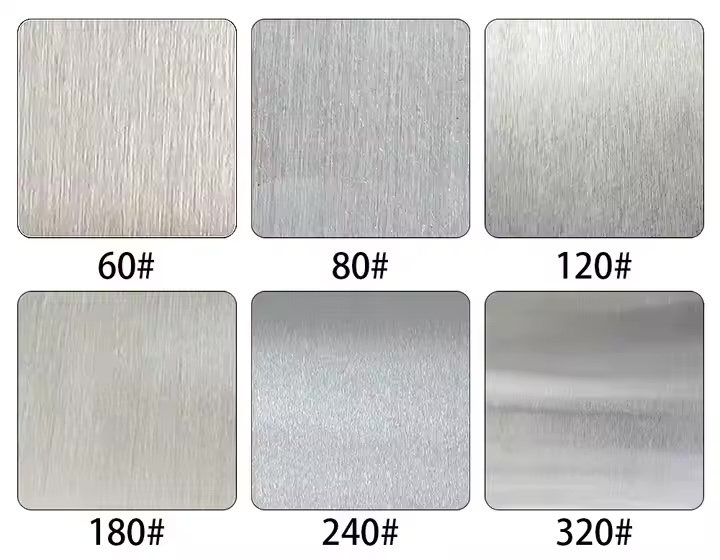

さまざまなプロセスに対応するさまざまな研磨ベルト、面取りホイール、研磨ホイール。

マルチパスサンディングの構成は、ワークピースの材質、表面要件、加工プロセスのニーズに応じて柔軟に調整でき、最適な加工効果が得られます。

基本の組み合わせ:粗い砂+細かい砂

適用シーン: バリ取り、表面の予備平坦化。

構成:

最初のコース: 粗いサンディング (40 ~ 80 グリットのサンディング ベルト) により、溶接継ぎ目、バリ、または酸化層が素早く除去され、表面の平坦性が大幅に向上します。

2 回目のパス: 細かい研磨 (120 ~ 180 グリットのベルト) を行い、その後の研磨または塗装に備えて粗い質感を整えます。

特徴: 経済的かつ効率的で、高い表面仕上げを必要としないプロセスに適しています。

標準構成: 粗研磨+中研磨+細研磨

適用シナリオ: 表面の平滑性のさらなる向上が求められる中程度の加工。

構成:

最初のコース: 粗い砂 (40-80 グリットベルト)、表面の不純物と大きな凹凸を取り除きます。

2 番目のコース: 中粒度 (100 ~ 120 グリット ベルト)、表面の質感を均一に整え、粗い研磨の痕跡を除去します。

3 番目のコース: 研磨の準備として、より繊細な表面を作成するために、細かいサンディング (180 ~ 240 グリット ベルト) を行います。

特徴: バランスが良く、ほとんどの金属加工ニーズに適しています。

高精度:マルチパスファインサンディング

適用シナリオ: 高級装飾皿、ステンレス製キッチン用品など、非常に高い表面仕上げが求められる加工。

構成:

最初のパス: 中程度の研磨 (120 グリット ベルト)、粗い表面の除去と予備仕上げ。

2 番目のコース: 細かい砂 (180 グリット ベルト) で、表面の質感をさらに洗練させます。

3 番目のコース: 超微粒子サンド (240 ~ 400 グリット ベルト) を使用して、滑らかで繊細な高光沢の表面を作成します。

特徴: 高い光沢または鏡面効果を必要とするプロセスに適しており、通常は研磨機能と組み合わせて使用されます。

多機能の組み合わせ:粗研磨+中研磨+ブラシ研磨

適用シーン: ステンレスパネル、エレベーター装飾パネルなど、平面加工とブラシテクスチャ装飾の両方を必要とする製品。

構成:

最初のコース:粗い砂(40〜60メッシュの砂ベルト)、大きなバリや凹凸を素早く除去します。

2 番目のコース: 中砂 (100-120 メッシュの砂帯)、質感を最適化し、均一な表面を確保します。

3層目:ブラシ砂(特殊ブラシ砂ベルト)、均一で美しいブラシテクスチャを形成し、装飾効果を高めます。

特徴: 機能的および装飾的な処理ニーズの両方を考慮します。

特殊要件: 粗粒度 + 面取り粒度 + 細粒度

適用可能なシナリオ: レベリングとエッジ処理を必要とする複雑なワークピース。

構成:

最初のパス: 表面の欠陥やバリを除去するために、粗いサンディング (40 ~ 80 グリットのベルト) を行います。

2 回目のパス: エッジの移行を処理して鋭い角がないことを確認するために、面取り研磨 (カスタマイズされた角度のサンディング ベルト) を行います。

3 回目のパス: 表面の滑らかさをさらに最適化するために、細かい研磨 (180 グリットのサンディング ベルト) を行います。

特徴: 高いエッジセキュリティを必要とする成形ワークピースやプロセスに適しています

基本組み合わせ:研磨ベルト+面取りホイール

適用シナリオ: 単純なワークピースの表面処理とエッジ仕上げ。

構成:

最初のパス: 粗い研磨ベルト (40 ~ 80 グリット) で、バリ、溶接跡、表面の凹凸を素早く除去します。

2 回目のパス: 面取りホイール (標準角度)、エッジのトリミング、鋭い角の除去、ワークピースのエッジが滑らかで安全であることの確保。

特徴:経済的で実用的、一般的な金属製品の予備加工に適しています。

標準組み合わせ: 粗研磨ベルト + 細研磨ベルト + 面取りホイール

適用可能なシナリオ: 表面の平坦性とエッジの遷移に対する要件が高い処理タスク。

構成:

最初のパス: 表面の欠陥やバリを除去するために粗いサンディングベルト (40 ~ 80 グリット) を使用します。

2 回目のパス: 細かいサンディング ベルト (120 ~ 180 グリット) により、テクスチャが洗練され、粗いサンディング ベルトの処理痕跡が除去されます。

3 番目のコース: 面取りホイール (角度調整可能)、ワークピースのデザインに応じて丸み付けまたは面取りを行い、自然なエッジの移行を保証します。

特徴: 製品の外観と安全性に関して一定の要件がある金属製品に適しています。

多目的な組み合わせ: 粗い砂 + ブラシ仕上げの砂 + 研磨ホイール

シナリオ: ステンレス製の家電パネルや建築装飾部品など、ブラシ仕上げの質感と光沢効果を必要とするワークピース。

構成:

最初のコース: 粗い砂 (40 ~ 60 グリットの砂ベルト)、バリの除去、初期の平坦化。

2コース目:ブラシサンド(特殊ブラシサンドベルト)で、均一で美しいブラシテクスチャを作成します。

3 番目のコース: 研磨ホイール (布製ホイールまたはワックス製ホイール) を使用して、テクスチャ領域の金属光沢を高めます。

特徴: 機能性と装飾性を両立し、金属装飾業界の加工ニーズに適しています。

高精度マッチング:細粒+極細粒+研磨ホイール

適用シーン: 高い光沢と装飾効果を必要とする高級製品。

構成:

最初のコース: 均一で繊細な表面を作成するために、細かい研磨 (180 グリット ベルト) を行います。

2 番目のコース: 超微細砂 (240-400 メッシュ ベルト)、鏡面に近い滑らかな効果を実現します。

3 番目のコース: 研磨ホイール (ウールホイールまたは研磨ペーストホイール) により、高光沢の鏡面効果が得られます。

特徴:ステンレス製キッチン用品、エレベーターパネル、高級金属部品など高級製品の加工に適しています。

組み合わせ: 粗目 + 中目 + 面取り目 + 研磨ホイール

シナリオ: 表面の平坦性、エッジの安全性、光沢を同時に処理する必要がある複雑なワークピース。

構成:

最初のパス: 粗い粒子 (40 ~ 80 粒子のベルト) を使用して、大きなバリや表面の欠陥を除去します。

2 回目のパス: 表面の平坦性をさらに最適化するために、中粒度 (100 ~ 120 グリット ベルト)。

3 番目のコース: 面取りサンド (特殊な研磨ベルト)。エッジの移行を処理し、鋭い角のない滑らかなエッジを確保します。

4 回目のパス: 研磨ホイール (柔らかい布製ホイールまたは研磨ワックス) により、全体的に高い光沢と美しい外観が得られます。

特徴: 成形ワークピース、高級装飾部品、複雑な構造部品の総合加工に適しています。