Wie eine Fabrik mit Metallschleifmaschinen ihre Produktion steigerte

Die traditionellen manuellen Schleifmethoden und veraltete Automatisierungsgeräte reichten nicht mehr aus, um die gestiegene Arbeitsbelastung zu bewältigen. Um die Betriebseffizienz und Produktqualität zu verbessern, entschied sich das Werk für die Investition in fortschrittliche Metallschleifmaschinen.

Inhaltsverzeichnis

Herausforderungen:

- Geringe Produktionseffizienz: Manuelle Schleifprozesse waren langsam, arbeitsintensiv und anfällig für menschliches Versagen, was zu einer höheren Nacharbeitsquote und längeren Produktionszeiten führte.

- Inkonsistente Produktqualität: Beim Schleifen mit der Hand ließ sich keine gleichmäßige Oberflächenbeschaffenheit erzielen, was zu Defekten wie Kratzern und unebenen Oberflächen führte, die sich auf die Produktqualität auswirkten.

- Veraltete Ausrüstung: Die vorhandenen Maschinen waren lediglich für grundlegende Verarbeitungsaufgaben geeignet, was die Möglichkeiten der Fabrik, die Produktion zu steigern oder komplexere Anforderungen zu erfüllen, einschränkte.

Lösung: Metallschleifmaschinen

Um diese Herausforderungen zu meistern, führte das Werk Hochleistungs- Metallschleifmaschinen speziell für die Bearbeitung von Aluminium und Edelstahl konzipiert. Zu den Hauptvorteilen dieser Maschinen gehören:

- Automatisierung: Die Schleifmaschinen sind mit automatisierten Systemen ausgestattet, die Schleifgeschwindigkeit und Druck präzise steuern, menschliche Eingriffe minimieren und ein gleichbleibendes Ergebnis gewährleisten.

- Verbesserte Effizienz: Diese Maschinen sind in der Lage, große Mengen an Teilen schnell zu verarbeiten, wodurch die Verarbeitungszeit verkürzt und der Gesamtdurchsatz der Produktionslinie erhöht wird.

- Überlegene Oberflächenveredelung: Metallschleifmaschinen entfernen wirksam Grate, Oxidation und Oberflächenverunreinigungen und gewährleisten eine glatte und gleichmäßige Oberfläche aller Teile, was den Nacharbeitsaufwand reduziert.

Um den unterschiedlichen Verarbeitungsanforderungen gerecht zu werden, hat die Fabrik unterschiedliche Modelle von Metallschleifmaschinen ausgewählt:

- Modell 630: Diese Maschine ist ideal für die Produktion kleiner bis mittlerer Stückzahlen und eignet sich perfekt für kleinere Metallteile, die eine hohe Präzision erfordern, wie etwa Aluminiumlegierungen und Edelstahlkomponenten.

- Modell 1000: Diese Maschine ist für mittlere bis große Produktionslinien geeignet und bearbeitet mittelgroße Metallteile wie Metallbleche, Aluminiumplatten und Edelstahlkomponenten und ermöglicht zuverlässiges Schleifen und Polieren.

- Modell 1300: Dieses für die Produktion im großen Maßstab konzipierte Modell bewältigt die Schwerlastverarbeitung großer Metallplatten und Aufgaben mit hohem Volumen und bietet überlegene Produktionskapazität und Dauerbetrieb.

Implementierungsprozess:

- Installation und Einrichtung: Erfahrene Techniker sorgten für die reibungslose Installation und Integration der Metallschleifmaschinen in die bestehende Produktionslinie des Werks.

- Schulung des Bedieners: Das Werk führte eine umfassende Schulung seiner Bediener durch, um sicherzustellen, dass sie die neuen Maschinen effektiv bedienen und warten konnten, um Ausfallzeiten zu minimieren und die Leistung zu optimieren.

- Optimierung der Produktionslinie: Am Layout der Produktionslinie wurden Anpassungen vorgenommen, um eine nahtlose Integration der Schleifmaschinen zu ermöglichen und die Gesamteffizienz des Arbeitsablaufs zu verbessern.

Ergebnisse und Auswirkungen:

- Erhöhte Produktionskapazität: Die Einführung der Metallschleifmaschinen führte zu einer Steigerung der Produktionseffizienz. Das Werk konnte eine deutlich höhere Anzahl von Teilen pro Stunde verarbeiten und so die Produktionsausfallzeiten reduzieren.

- Verbesserte Produktqualität: Die automatisierten Schleifmaschinen lieferten durchweg hochwertige Oberflächen und beseitigten Mängel wie Kratzer und unebene Oberflächen. Dies führte zu einer spürbaren Verbesserung der Produktqualität und der Kundenzufriedenheit.

- Kosteneinsparungen: Durch geringere Arbeitskosten, weniger Fehler und eine niedrigere Nacharbeitsquote konnte die Fabrik erhebliche Einsparungen bei den Material- und Arbeitskosten erzielen.

- Optimierte Produktionslinie: Durch die Automatisierung der Schleifprozesse wurde die Handarbeit ersetzt, wodurch die Produktionslinie reibungsloser und effizienter arbeiten konnte.

Abschluss

Durch Investitionen in Metallschleifmaschinenkonnte die Fabrik ihre Produktionskapazität steigern, die Produktqualität verbessern und die Betriebskosten senken. Diese Erfolgsgeschichte unterstreicht die bedeutende Rolle moderner Schleifmaschinen in der modernen Fertigung, die für mehr Effizienz und gleichbleibende Qualität sorgen. Die Auswahl des geeigneten Modells – ob Modell 630, Modell 1000, oder Modell 1300—je nach den spezifischen Anforderungen des Produktionsprozesses kann die Produktivität weiter optimiert und die Rentabilität erhöht werden.

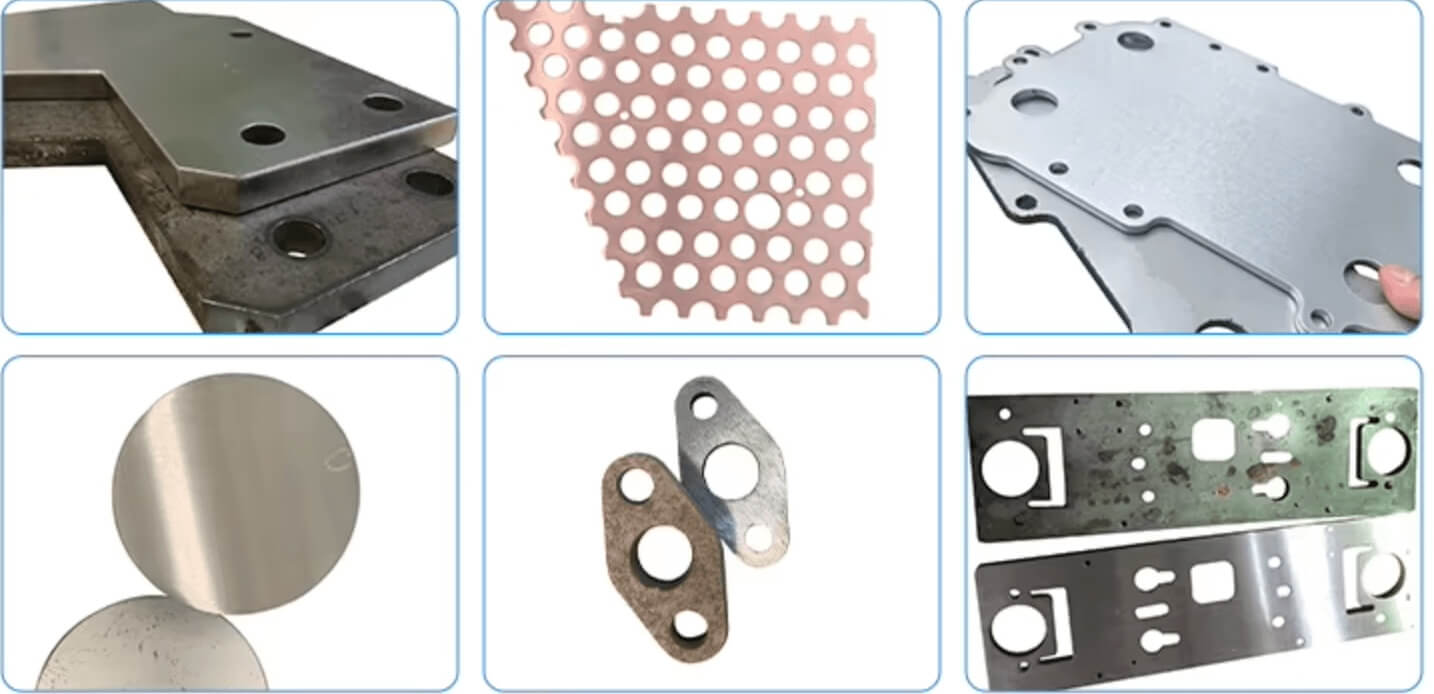

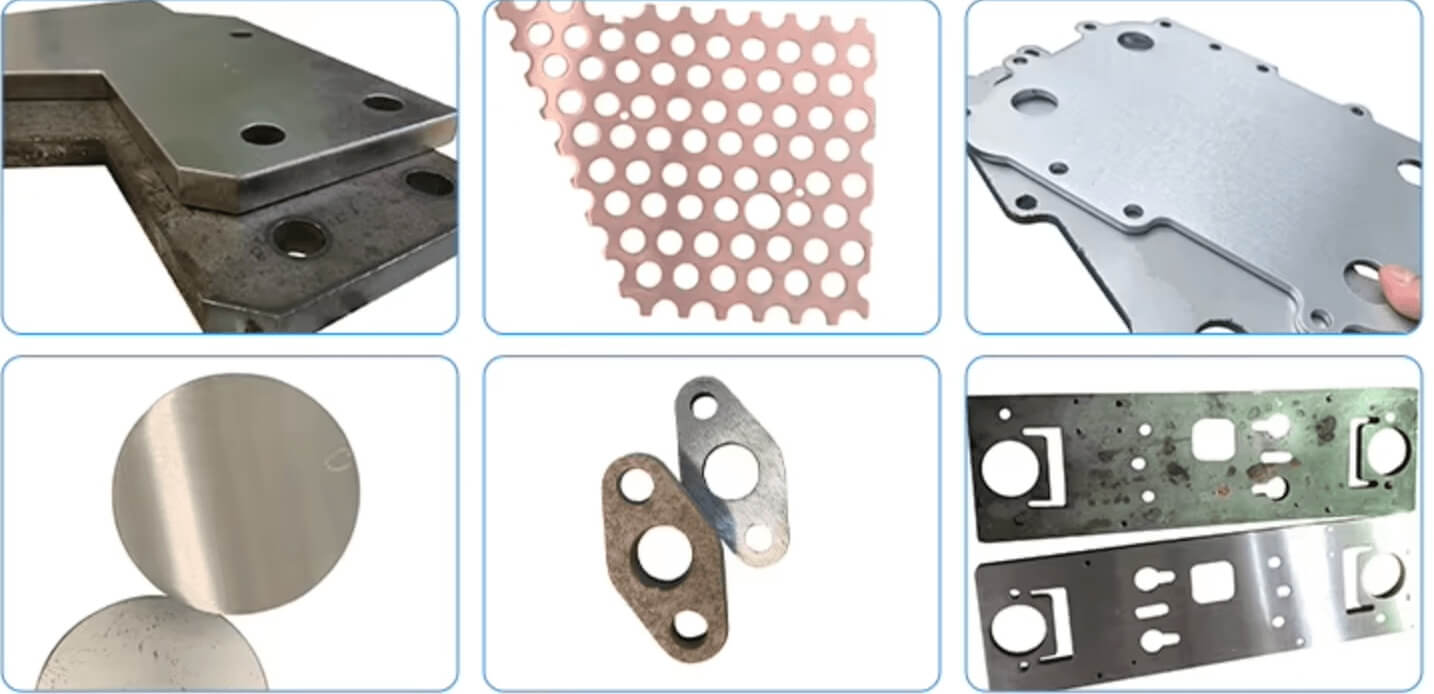

Produktkategorien

Aktuelle Nachrichten

Warum uns wählen

- 16 Jahre Erfahrung im CNC-Gerätebau.

- Über 22 Jahre Erfahrung von unserem erfahrenen technischen Team.

- Vertrauenswürdig in über 100 Ländern mit 800+ Installationen global.

- 10.000 Quadratmeter große Produktionsstätte, ausgestattet für die Produktion im großen Maßstab.

- Ein engagiertes Team von über 20 internationalen Vertriebsmitarbeitern.

- Support rund um die Uhr mit 24/7-Kundendienst.

- Ein strenges Qualitätssicherungssystem um erstklassige Produkte zu gewährleisten.

- Ein kollaborativer Ansatz Förderung des Erfolgs von Partnern, Kunden und Mitarbeitern.

- Umfassende schlüsselfertige Lösungen Integration von Fertigung, Service und Vertrieb.

- Entwickelt für die Handhabung aller Arten von Metallwerkstücken, um den vielfältigen Anforderungen der Branche gerecht zu werden.

Kontaktieren Sie uns

- Tel: 86-531-88804531

- Telefon: 86 15562582965

- E-Mail: [email protected]

- Adresse: Wangtai Gongye Industry, Qingdao