Verbesserung der Qualität lasergeschnittener Teile: Die wesentliche Rolle des Schleifens

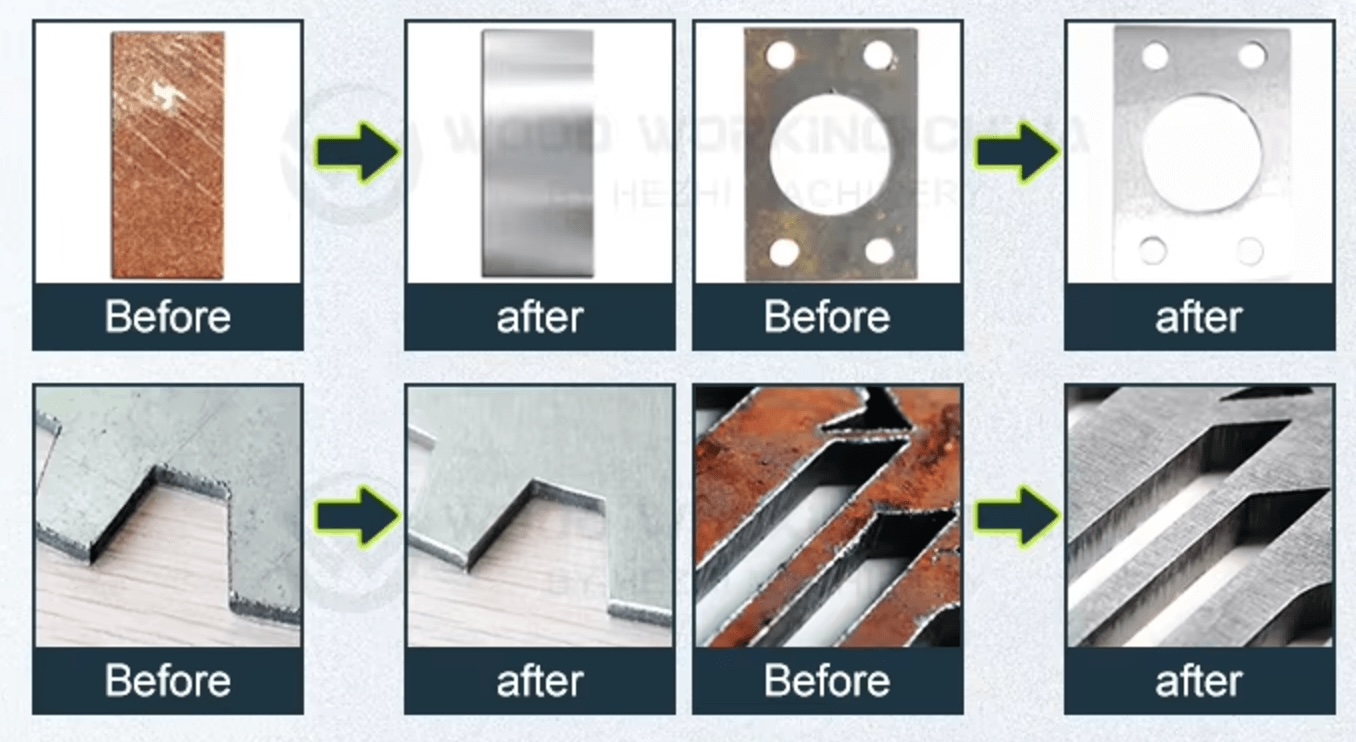

Doch selbst mit der fortschrittlichsten Laserschneidtechnologie können Metallteile nach dem Schneiden immer noch Grate, Oxidationsschichten und ungleichmäßige Texturen aufweisen. Diese Probleme beeinträchtigen nicht nur das Erscheinungsbild des Produkts, sondern können auch die nachfolgende Verarbeitungs- oder Montagequalität beeinträchtigen. Daher Schleifen ist zu einem entscheidenden Schritt bei der Verbesserung der Qualität lasergeschnittener Teile geworden.

Inhaltsverzeichnis

Herausforderungen bei der Nachbearbeitung lasergeschnittener Teile

Gratentfernung: Beim Laserschneiden bilden sich aufgrund thermischer Einflüsse an den Materialkanten kleine Grate. Werden diese Grate nicht entfernt, können sie die Montagegenauigkeit der Teile beeinträchtigen und sogar Sicherheitsrisiken darstellen.

Oberflächenoxidationsschicht: Durch die hohen Temperaturen beim Schneiden wird die Metalloberfläche dem Sauerstoff ausgesetzt, wodurch eine Oxidationsschicht entsteht. Dieses Oxid mindert nicht nur die Ästhetik des Materials, sondern kann auch die Haftung von Beschichtungen oder Schweißnähten beeinträchtigen.

Gleichmäßigkeit der Textur: Die Oberfläche der geschnittenen Teile muss oft eine bestimmte Glätte aufweisen, um den industriellen Produktionsstandards zu entsprechen und die Kundenerwartungen an qualitativ hochwertige Produkte zu erfüllen.

Die entscheidende Rolle des Schleifens

Effiziente Gratentfernung: Schleifen kann Grate schnell von den geschnittenen Teilen entfernen, wodurch glattere Kanten entstehen und sowohl die Sicherheit als auch die Funktionalität der Teile verbessert werden.

Verbesserung der Oberflächenqualität: Durch das Schleifen können Oxidationsschichten gründlich entfernt werden, wodurch der ursprüngliche Metallglanz freigelegt und eine solide Grundlage für nachfolgende Prozesse wie Lackieren oder Schweißen geschaffen wird.

Verbesserung der Gesamteinheitlichkeit: Durch das Schleifen entsteht eine gleichmäßigere Metalloberfläche, die das Erscheinungsbild der Teile verbessert und sie auf dem Markt attraktiver macht.

Wie wählt man das richtige Schleifgerät aus?

Auswahl basierend auf Teiletyp: Für große Plattenmaterialien sind Breitbandschleifmaschinen ideal, während bei Präzisionsteilen Tisch- oder Handschleifmaschinen feinere Bearbeitungsergebnisse erzielen.

Fokus auf die Geräteleistung: Wählen Sie Hochleistungsschleifgeräte mit stabilem Betrieb und effizienter Verarbeitungsgeschwindigkeit, um den Anforderungen der Massenproduktion gerecht zu werden.

Umwelt- und Energieeffizienz: Hochwertige Schleifgeräte sind oft mit effizienten Staubabsaugsystemen ausgestattet, die die Staubbelastung für die Umwelt verringern und den Energieverbrauch senken.

Betonen Sie den After-Sales-Support: Ein guter Kundendienst kann die Lebensdauer der Geräte verlängern und das Ausfallrisiko verringern, wodurch für Unternehmen eine kontinuierliche Produktion sichergestellt wird.

Abschluss

Schleifen ist ein wesentlicher Schritt bei der Nachbearbeitung lasergeschnittener Teile, bei dem Probleme wie Grate und Oxidationsschichten beseitigt und gleichzeitig die allgemeine Oberflächenqualität verbessert wird. Da die industrielle Nachfrage nach hochwertigen Metallprodukten weiter steigt, wird die Bedeutung des Schleifens immer deutlicher. Durch die Auswahl der richtigen Schleifgeräte und die Optimierung des Prozessablaufs können Unternehmen die Qualität lasergeschnittener Teile deutlich verbessern und sich so einen Wettbewerbsvorteil auf dem Markt verschaffen.

Produktkategorien

Aktuelle Nachrichten

Warum uns wählen

- 16 Jahre Erfahrung im CNC-Gerätebau.

- Über 22 Jahre Erfahrung von unserem erfahrenen technischen Team.

- Vertrauenswürdig in über 100 Ländern mit 800+ Installationen global.

- 10.000 Quadratmeter große Produktionsstätte, ausgestattet für die Produktion im großen Maßstab.

- Ein engagiertes Team von über 20 internationalen Vertriebsmitarbeitern.

- Support rund um die Uhr mit 24/7-Kundendienst.

- Ein strenges Qualitätssicherungssystem um erstklassige Produkte zu gewährleisten.

- Ein kollaborativer Ansatz Förderung des Erfolgs von Partnern, Kunden und Mitarbeitern.

- Umfassende schlüsselfertige Lösungen Integration von Fertigung, Service und Vertrieb.

- Entwickelt für die Handhabung aller Arten von Metallwerkstücken, um den vielfältigen Anforderungen der Branche gerecht zu werden.

Kontaktieren Sie uns

- Tel: 86-531-88804531

- Telefon: 86 15562582965

- E-Mail: [email protected]

- Adresse: Wangtai Gongye Industry, Qingdao